Introduzione:

Nel settore farmaceutico, molti stabilimenti produttivi si trovano ad affrontare sfide legate agli impianti obsoleti, progettati in base a requisiti superati. La necessità di interventi di manutenzione straordinaria diventa quindi necessaria per mantenere gli impianti efficienti e conformi agli standard di produzione.

Situazione attuale:

Il produttore di acqua purificata composto da doppio stadio osmosi ed elettrodeionizzatore comportava frequenti perdite da numerose giunzioni clamp nella stagione invernale ed un aumento della conducibilità dell’acqua prodotta nella stagione estiva.

In un processo di osmosi inversa la temperatura dell’acqua di alimento, esercita importanti effetti, in particolare, all’aumentare della temperatura, incrementa anche la concentrazione di sali nel permeato a parità di portata prodotta. Questo è dovuto, in parte, all’effetto di rilassamento nei legami interni della membrana.

La temperatura influisce anche sulla portata del permeato; all’aumentare di essa, per produrre una data quantità di permeato, sarà sufficiente una pressione di alimentazione inferiore.

Contrariamente, al decrescere della temperatura per garantire una stessa quantità di permeato, occorre aumentare la pressione di alimentazione con conseguente aumento dello stress sulle membrane e sull’intero impianto.

Soluzione:

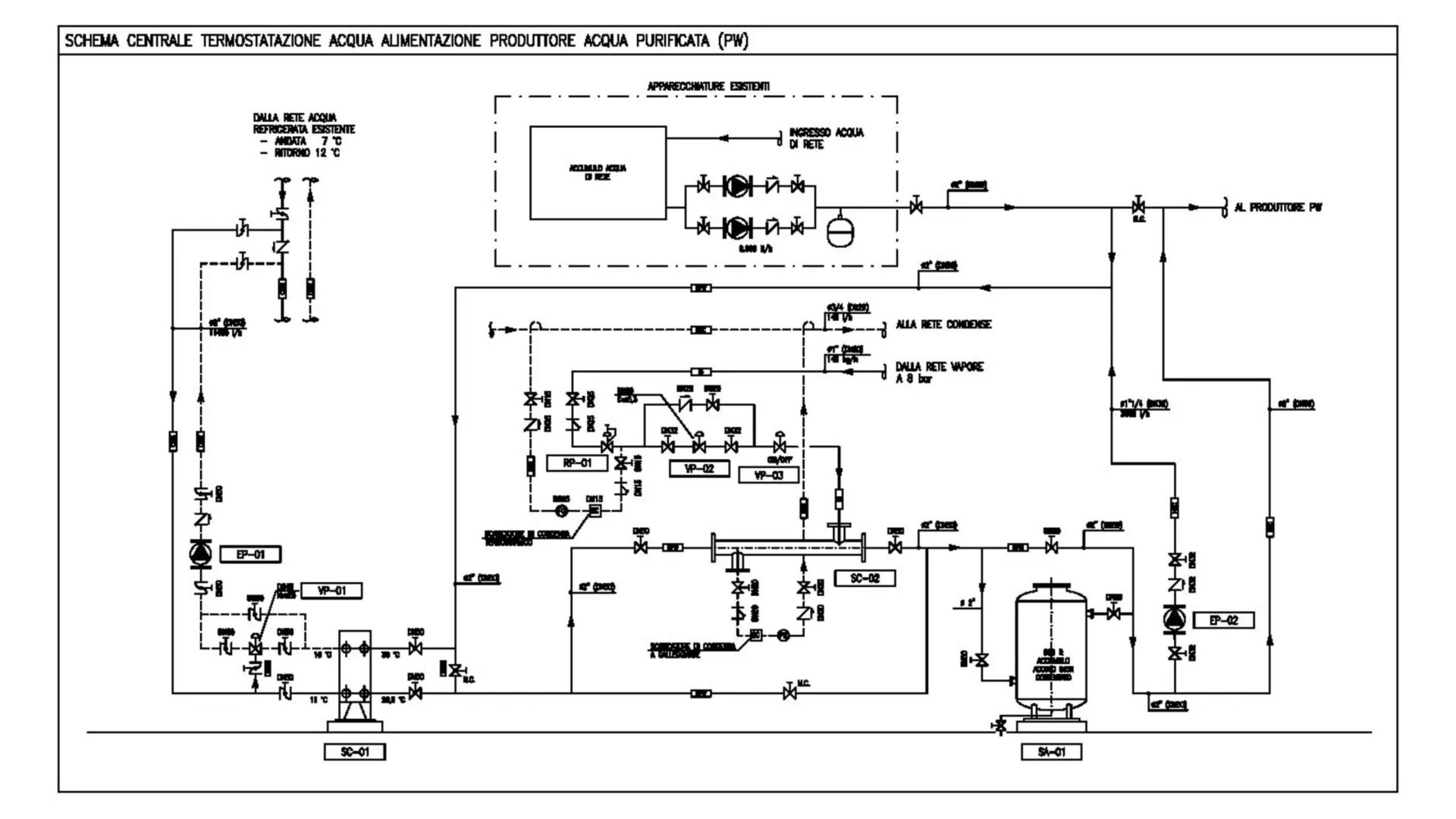

TECMA ha implementato un sistema di termostatazione in ingresso al processo di osmosi inversa, in modo da garantire una temperatura costante durante tutto l’anno.

L’impianto è costituito da due scambiatori di calore in serie, uno per il raffreddamento ed uno per il riscaldamento, ed un sistema di ricircolo con accumulo inerziale da 500 litri.

Il sistema di regolazione garantisce una temperatura in uscita tra i 15 ed i 20°C ideale per il buon funzionamento di un produttore ad osmosi inversa.

In conclusione:

La soluzione implementata da TECMA offre diversi vantaggi. Innanzitutto, prolunga la vita media delle membrane, contribuendo alla conservazione dell’intero impianto.

La regolazione della temperatura riduce lo stress sulle elettropompe e sulle connessioni, limitando eventuali fermi impianto causati da rotture o perdite. Inoltre, durante i periodi estivi con temperature dell’acqua particolarmente elevate, superiori a 25°C, si mantiene invariata la conducibilità del permeato, limitando il passaggio di sali attraverso le membrane.

Questa soluzione non solo migliora l’efficienza operativa dell’impianto, ma contribuisce anche alla sostenibilità e alla stabilità del processo di produzione di acqua purificata nel lungo termine.

Articoli correlati

Dicembre 18, 2025

TC Engineering rafforza la propria presenza a Malta grazie a un investimento strategico

TC Engineering si prepara a diventare un protagonista nell’evoluzione del…

Dicembre 18, 2025

Techniconsult Group e Bambini nel Deserto

Bambini nel Deserto annuncia con profonda gratitudine un nuovo intervento…