Analisi del contesto

Negli ultimi anni è cresciuta la tendenza nelle grandi aziende di Ingegneria specializzate nel settore produttivo industriale, ed in particolare di produzione farmaceutica, di inserire una figura specializzata nel proprio organico, chiamata Process Architect o Architetto di Processo nell’accezione italiana, in grado di garantire una progettazione integrata tra le varie discipline coinvolte nel progetto.

Gli stabilimenti farmaceutici devono rispondere a criteri architettonici ma anche rispondere ad esigenze tecnologiche complesse, con particolare attenzione all’integrazione fra le varie categorie di lavoro, quali l’ingegneria di processo, ingegneria meccanica, elettrica e idraulica (MEP), senza dimenticare la conformità a normative di GMP (Good Manufacturing Practices).

Gli architetti sono in generale formati per essere integratori, organizzatori e collaboratori. Gli Architetti di Processo svolgono un ruolo chiave come progettisti di edifici con un pensiero tridimensionale che hanno una visione globale di tutte le discipline e sono in grado di collegare i vari attori coinvolti in un progetto.

Impostazione del progetto ed il ruolo del Process Architect

Tra le principali attività svolte da un Process Architect, c’è la definizione del Layout, dove risulta essenziale affrontare l’integrazione delle apparecchiature nello stesso fin dalle prime fasi della progettazione e farlo correttamente la prima volta in modo da evitare extra costi dovuti ad attività di riprogettazione

In base alle apparecchiature selezionate, vengono affrontate le altezze operative, l’accessibilità per le attività di manutenzione, i flussi e la logistica di consegna.

La progettazione iniziale si basa in genere su modelli di macchine generiche o, se i parametri sono sconosciuti, si fanno delle ipotesi sullo scenario peggiore.

Con l’obiettivo di ottimizzare i tempi e partire con un’impostazione del progetto ottimale, è importante:

- Essere allineamenti con gli obiettivi di business della azienda

- Condividere e determinare il flusso del personale e del materiale in modo da promuovere una comprensione comune del lay-out.

- Semplificare e definire le procedure operative standard come il lavaggio delle mani o l’igienizzazione e l’uso di dispositivi di protezione individuale.

- Revisionare gli aspetti critici sulla sterilità con tutte le parti interessate, incluso l’HSE.

- Prevedere un numero adeguato di Airlock informazioni accurate sulle classificazioni delle zone GMP (cGMP) attuali richieste, sul Biocontainment e sulla pressurizzazione necessaria.

- Scegliere e decidere sulla gestione degli Airlock e degli interblocchi.

- Stare attenti ad alcuni criteri di progettazione, come lo studio ergonomico delle macchine e il grado di manipolazione del prodotto, nonché i livelli biologici e di tossicità per prodotti pericolosi come sostanze corrosive infiammabili.

- Avere una comprensione comune dei requisiti GMP.

- Identificare, concordare ed incorporare nel lay-out la segregazione tra aree pulite e aree sporche per evitare di ostacolare il flusso di prodotti, materiali, personale e rifiuti.

Oltre agli aspetti importanti da considerare nelle prime fasi progettuali elencati sopra, ci sono altre sfide da affrontare quando il Process Architect si trova davanti a progetti di ristrutturazione di stabilimenti produttivi esistenti, dove gli imprevisti sono inevitabili ed è spesso richiesto un rapido atteggiamento “problem solving”.

Questi possono includere zone a pressione negativa, montaggio di partizioni temporanee, costruzione di impianti operativi, decontaminazione degli spazi, gestione delle polveri e rimozione di rifiuti puliti.

Partiamo con la progettazione

Durante la progettazione ci sono elementi di design, funzionalità (flusso e adiacenze) e spazio (ambiente e scala umana) che devono essere bilanciati rispetto alle normative di riferimento.

Partendo con la comprensione della visione aziendale, le domande poste all’inizio del progetto possono includere:

Quali prodotti devono essere fabbricati e quali sono i mercati commerciali di destinazione? Prodotti singoli o multipli? Quali i prodotti proposti? Livelli di confinamento, tossicità, ecc.? I requisiti normativi sono stati soddisfatti per vendere il / i prodotto / i nei mercati proposti?

Una volta identificati i prodotti e i mercati, le linee guida normative, come le buone pratiche di fabbricazione (GMP), le norme sui codici di costruzione, i requisiti di bio sicurezza locale e le linee guida delle strutture aziendali, inclusi gli standard di salute, sicurezza e ambiente (HSE), solo a quel punto tutti questi elementi sono incorporati nel design del progetto.

Principali requisiti di progetto

Il layout di uno stabilimento di produzione farmaceutico deve essere sviluppato attorno alle esigenze della struttura, e per poter individuare in maniera precisa le esigenze, bisogna separare gli obiettivi “must have” dagli obiettivi non strategici.

Questa classificazione delle esigenze, è spesso uno sforzo molto dispendioso in termini di tempo, dal momento che ogni dipartimento ha bisogno di ripensare a ciò che è veramente necessario per la propria attività rispetto a quegli elementi che sono solo desiderabili, ma non essenziali per le operazioni.

Nello specifico, per quanto riguarda ad esempio, la definizione del lay-out della struttura,

deve essere un progetto integrato che soddisfi i seguenti requisiti:

- Rispetto delle GMP

- User Requirements

- Equipement layout e requisiti delle apparecchiature

- Flussi personale e materiale (prodotto, componente e materia prima)

- Requisiti di accesso operativo

- Requisiti di accesso per la manutenzione

- Considerazioni sui costi nella progettazione del layout

Di seguito sono elencate le principali caratteristiche di alcuni di questi requisiti:

User Requirements

Il progettista deve prima capire i requisiti del prodotto e del processo, andando a chiarire precisamente il numero e le dimensioni delle stanze che saranno richieste, i rapporti tra i gruppi di locali, le finiture, le attrezzature, i mobili adatti allo svolgimento delle varie funzioni.

Le condizioni ambientali possono includere la temperatura, l’umidità, il movimento dell’aria, l’isolamento acustico, ecc.

Equipment Layout e requisiti delle apparecchiature

- Definisce tutte le aree che possono influenzare le operazioni necessarie per la produzione, nonché le relazioni e i flussi tra di esse.

- Garantire il flusso corretto dei materiali e del personale è l’obiettivo principale.

- Può essere sviluppato una volta che il processo è noto.

- Sono chiamati anche diagrammi logici.

- Deriva dal programma e dalle esigenze di dimensionamento delle attrezzature.

- Vengono sviluppati dei blocchi per indicare l’ingombro delle apparecchiature.

- I gruppi di locali sono assemblati in base alle necessarie adiacenze e ai requisiti di processo.

Requisiti di vestizione

I locali di vestizione svolgono un ruolo fondamentale nel layout della struttura.

Spogliatoi:

Due gradi (livelli) di spogliatoi:

- Basso (standard)

- Dai vestiti normali (abiti civili) alla fabbrica (abbigliamento pulito).

- Alto

- Da indumenti puliti a tuta a copertura totale.

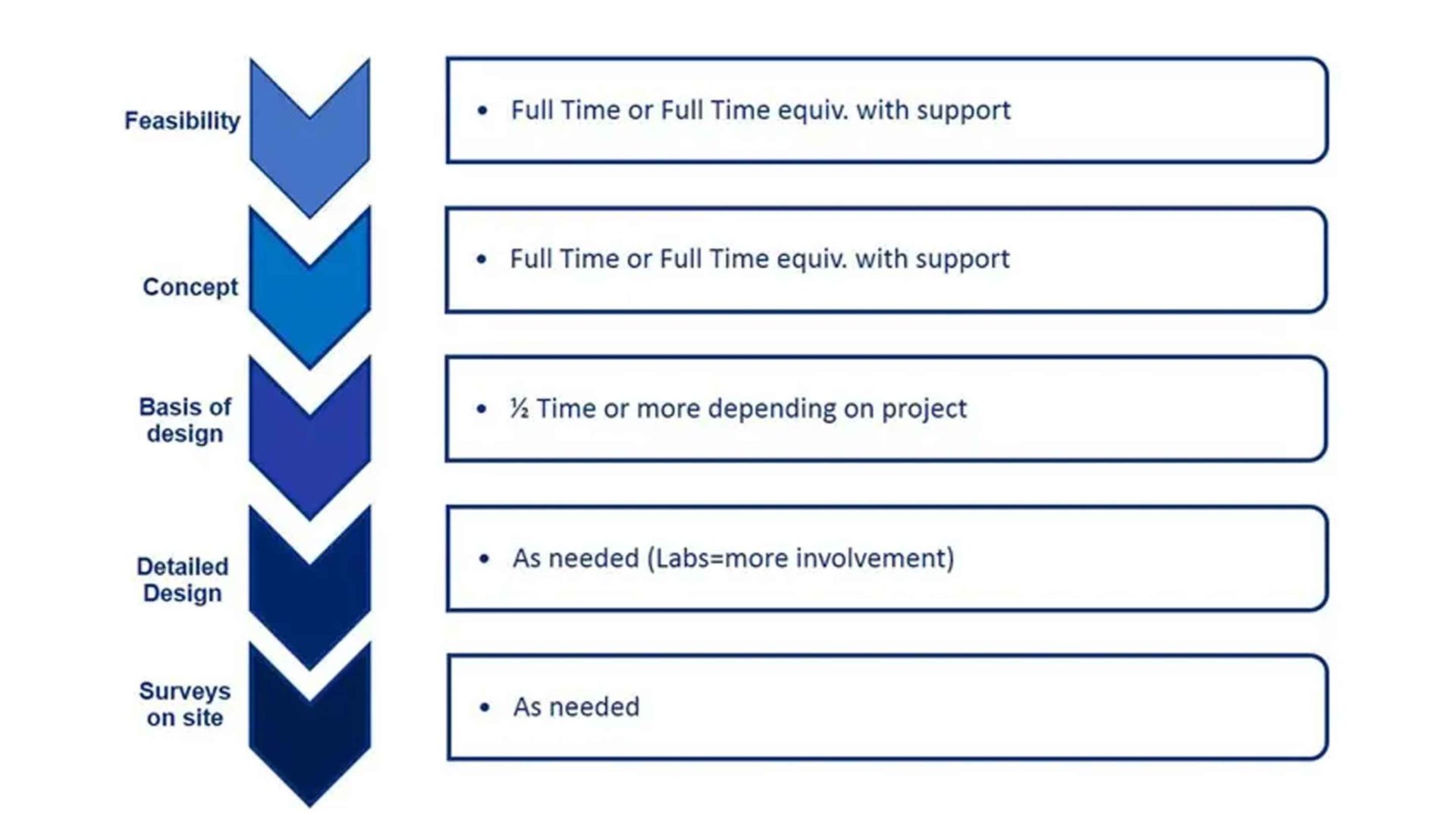

Le fasi di progetto e l’importanza nel coinvolgimento del Process Architect fin dall’inizio

Un processo di progettazione frontale si basa sull’assioma di “tutti impegnati precocemente” e risulta estremamente importante non saltare alcun livello di progettazione.

È uno sforzo interdisciplinare integrativo che consente a tutte le parti interessate, compreso il Process Architect, di condividere informazioni e collaborare per raggiungere obiettivi comuni.

Coinvolgere l’Architetto di processo all’inizio del progetto consente all’azienda stessa di agire come un consulente in materia di rischi e problemi di operabilità, situazioni “what-if”, dubbi e aderenza a procedure GMP.

E’ importante investire in un Conceptual Design spinto che porta essenzialmente ai seguenti vantaggi:

- Costi iniziali bassi

- Può includere lo studio di Fattibilità

- Chiarificazione anticipata dei temi principali di progetto

- Strumento decisionale più forte

- Possibilità di sviluppare alternative / brainstorming

- Orientamento al cliente

Coinvolgimento Process Architect per fasi di progetto

In un organigramma di progetto, è di solito il Project Engineer, che si interfaccia direttamente con le discipline tecniche, rispondendo al PM per il corretto flusso delle informazioni di progetto.

Il Process Architect, invece, ha un ruolo di definizione del Layout, soprattutto nelle fasi inziali, andando a interfacciarsi in maniera privilegiata con il Cliente e con tutte le discipline, guidando il coordinamento del team di progetto, in particolare con la disciplina di Processo, per il coordinamento spaziale di strutture, equipment ed impianti (Space Management).

Responsabilità e conoscenze del Process Architect

Il Process Architect sarà la figura che garantirà una inclusione in maniera integrata di tutto questi elementi nel design, e non solo, mirerà alla sinergia tra i sistemi; perciò, è importante che il Process Architect abbia delle competenze tecniche in modo che possa definire ed elaborare:

Equipment Layout

- Scopo di progetto

- Elaborare il diagramma delle adiacenze (disegni a mano, sketchup, etc.)

- Dimensionare gli spazi e le macchine (classi GMP, flussi , etc.)

- Conoscere gli ambiti di progetto

- Applicare principi di Focus sulla sostenibilità

Flussi

- Classificazione degli spazi

- CCS (Contamination Control Strategy)

- Airlock requirements / strategy Gowning philosophy

- Flussi Materiale

- Flussi Personale

- Equipment

Finiture

- Integrazione delle finiture

- Uso di partizioni vetrate

- Controsoffitti calpestabili

- Finiture Laboratori e casi studio

- Chemical Resistance / Cleaning Chemicals Specifications

Coordinamento con le discipline tecniche

- Process

- HVAC

- Electrical

- Piping

- Automation, data, security

Sviluppo requisiti di massima personale

- Lockers

- Offices

- Canteen

- Parking

Tools informatici

- Sketch Up

- Revit

- Corel or Adobe Illustrator/In-design

- Equipment library in Revit e Sketch Up

Per la definizione degli elementi progettuali di cui sopra, il 3D BIM, ad esempio, anche dalle prime fasi progettuali, diventa un ottimo strumento in grado di sfruttare la forza del pensiero tridimensionale e verificare l’interferenza tra le varie componenti di progetto.

Considerazioni finali

Per quanto concerne alcune considerazioni finali sulla figura del Process Architect, vale la pena soffermarsi sullo stato attuale della professione e sulle tendenze future del mercato nell’ambito della produzione industriale.

L’evoluzione nel settore Life Science sta guidando la necessità di nuovi paradigmi di produzione basati su tecnologie avanzate, e di conseguenza gli architetti di processo devono trasformarsi in integratori di sistemi per soddisfare al meglio le esigenze dei clienti in termini di strutture produttive veloci.

Ad esempio, la costante introduzione di nuove e innovative soluzioni di produzione modulari, sta creando opportunità significative in termini di costi e tempi delle future strutture produttive.

Un moderno impianto di produzione farmaceutica deve essere flessibile e adattabile, non solo per avere la capacità di scalare le scorte (scale up) per soddisfare le crescenti richieste del mercato, ma anche per poter recepire i cambiamenti delle esigenze dei macchinari di produzione.

Oggi gli Architetti di processo stanno espandendo il loro ruolo di tecnici e integratori di sistemi incentrati sulla ricerca del modo migliore di realizzare un progetto utilizzando sistemi modulari e di pre-ingegneria, attraverso la progettazione della struttura con il chiaro obiettivo di migliorare la qualità, riducendo al contempo i costi e il tempo necessari per consegnare un progetto.

Gli Architetti di processo sono perciò fra gli attori chiave di questa squadra di progettisti che apportano valore ai progetti farmaceutici.

Grazie a questo know how, gli Architetti di processo possono agire da veri coordinatori esperti.

Articoli correlati

Luglio 17, 2025

Progettare con la simulazione fluidodinamica (CFD)

Da più di un decennio oramai Techniconsult integra la simulazione…

Giugno 19, 2025

Valori in azione: un team, una visione, una cultura

Abbiamo voluto dedicare tempo e spazio a un momento speciale di condivisione e…

Marzo 27, 2025

Processi di Sterilizzazione

L’obbiettivo di un qualsiasi processo di sterilizzazione, è la distruzione dei…